品質保証部門は以下の事項に責任を持つ

- 規制要件遵守

- 教育訓練

- 出荷判定

- 歩留りの減少

- COPQの改善

- 顧客苦情対応

- CAPA(是正処置・予防処置)実施

- 統計的手法実施

- 内部監査実施

回収発生は、品質保証部門の責任である。

COPQの低減は、品質保証部門の責任である。

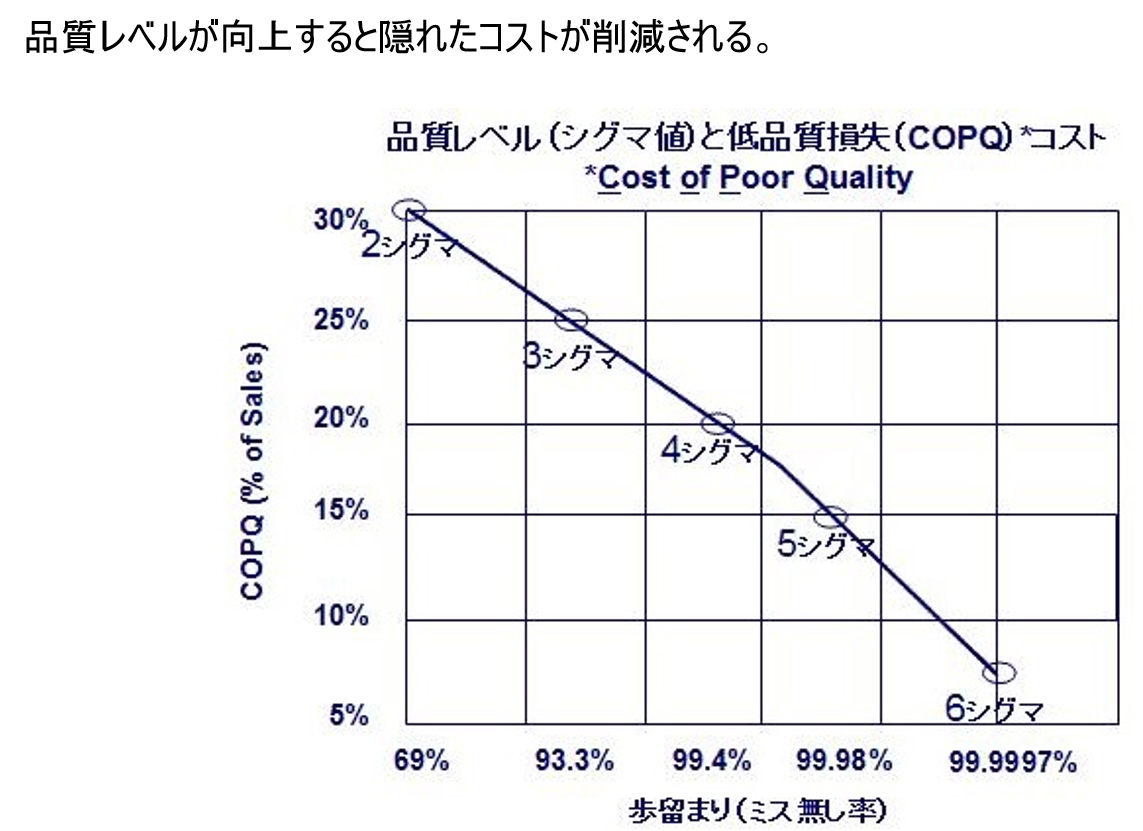

COPQとは

- COPQとは『Cost Of Poor Quality』の略であり、低品質や<品質不良、欠陥、エラーのために生じる無駄なコストのことのことである。

- これには、製品の再生産や製品検査にかかる顕在的コストから、計画変更やサイクルタイムが延びることで起こる売上機会損失やブランド価値低下など、潜在的なものまでも含める。

- 経営品質の改革手法であるシックスシグマでは、このCOPQに着目し、品質をよくすることで経営インパクトのある収益改善を狙う。

- 品質コスト削減効果(低品質損失コスト:COPQ)は比較的目に見えて確認できる。

- 品質を改善することは、余分に多大な時間と費用がかかると思っている人が多い。

- 品質を高める(ミスを減らす)事によりCOPQは大きく改善される。

シックスシグマ(6Σ)

- 1987年に米モトローラ社によって発表された品質管理手法で、「3.4個/100万個」という驚異的な欠陥率を達成する。

- シックスシグマにより品質を改善するには、ピープル・パワー(人材の力)とプロセス・パワー(プロセスの力)が必要である。

- どうやってその「スキル」を組織が身に付けるか。

- 2シグマまたは3シグマである場合、日常的に売り上げの25%~30%の損失を発生させていることになる。

- これを改善して、たとえば6シグマレベルになれば、COPQは7%程度になり、活動費を大幅に上回る改善効果が期待できる。

GEにおけるシックスシグマ

1996年5月11日の日経新聞

- GEが2000年を目標に、欠陥製品を「1万分の1」に削減することに挑戦することが報じられた。そのコストの削減効果は実に100億ドル(1兆円以上)とされた。

- その取り組みの裏付けとして「シックスシグマプログラム」手法を導入する。

- 当時のGEの欠陥率は100万個に対して35,000個であったが、これをさらに1/1万に引き下げるというもの。

- スクラップが1/1万に減り、余計な労働時間もその分必要なくなる。

- それでいて製品としての生産量は変わらない。

- 最初からスクラップを作らないので「IS0-14000」の精神にも適う。

医療機器の品質改善

- 品質の向上のためには、開発プロセスそのものの改善以外に方法はない。

- 今までのように、何となく仕様書を書いていては、不具合や回収は減らない。一刻も早く、効果的な取り組みに着手しなければならない。

品質活動に必要なコストは、活動人件費が大きいが、実際には費用を上回る効果が実現出来る。

欠陥の発見がリリース時に近いほど費用がかかる。またライフサイクルの後期に発見された欠陥は、開発者による作業のやり直しが必要になることが多く、必然的にソフトウェアのリリースが遅れる。

- この段階でエラーを修正するコストは、開発段階の100倍にもなる場合がある。

- 装置が市場に出てからエラーを修正するコストは1000倍にもなりかねない。

改善活動とコストの関係

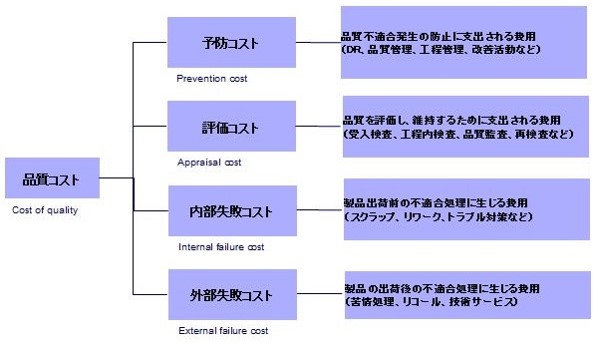

品質コストは「予防コスト」、「評価コスト」、「内部失敗コスト」および「外部失敗コスト」からなる。

- 「予防コスト」はDR、品質保証・工程管理、改善活動など品質不適合発生の防止に支出される費用

- 「評価コスト」は受入検査、工程内検査、品質監査、再検査など品質を評価し維持するため支出される費用

- 「内部失敗コスト」はスクラップ、リワーク、トラブル対策など製品出荷前の不適合処理に生じる費用

- 「外部失敗コスト」は苦情処理、リコール、技術サービスなど製品出荷後の不適合処理に生じる費用

改善活動とコストの関係

- 「失敗コスト」や再検査などの「評価コスト」を削減し、「予防コスト」に適正な資源を投入して、最適な費用配分を考え、効率的・効果的な体質の改善を図ることが必要である。

- 実際のデータに基づいてどこにリスクがあるのか、あるいはリスクの発生が予見されるのか、FMEA(故障モード影響解析)などでリスク評価を適切に実施し改善活動を行えば、最適なコスト配分と削減が可能になる。

改善活動とコストの関係

予防コスト

医療機器開発後期において、要求仕様が追加・変更になることによって、スクラップが増え、工数の増加、納期の遅延が発生する。

- 何よりも品質が低下する。

- 要求仕様書が確定するまでは設計を開始するべきではない。

ソフトウェアの欠陥はテストだけでは排除できない。

評価コスト

SQA(Software Quality Assurance)が品質を確認する。

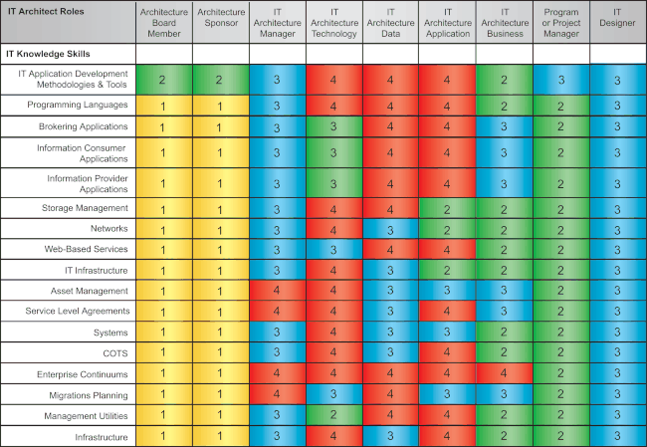

Skill Mapの作成

以下の目的のため、各部門におけるSkill Mapを作成します。

- 現状の各部門における各人材の力量の明確化

- 現状の各部門の人材の力量分布の明確化

- 業務に必要な力量の明確化

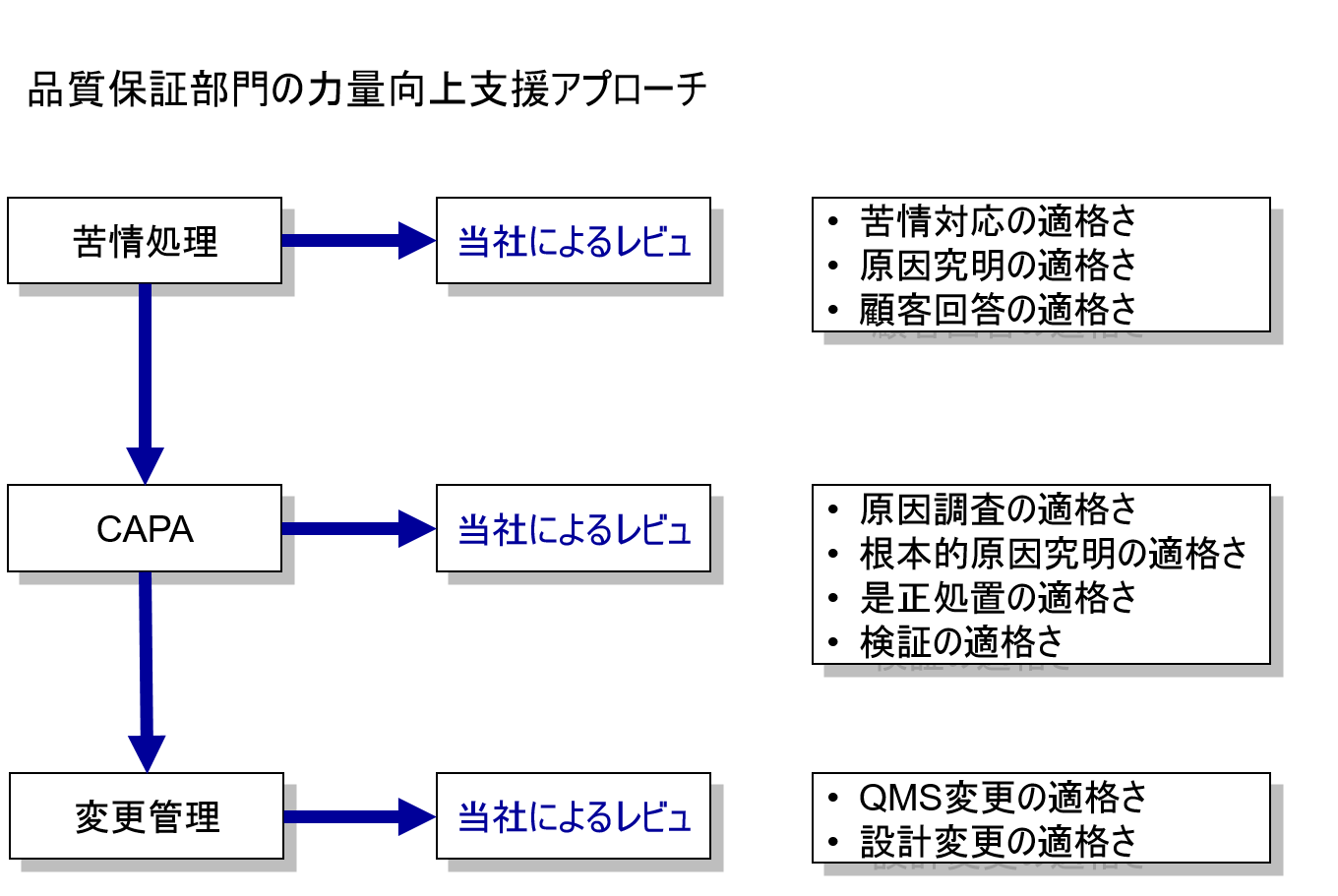

品質保証部門の力量向上支援アプローチ

苦情処理

- 2016年4月以降の顧客苦情に関して、対応をレビュします。(当社内作業あり)

- 適切な苦情対応ができるように指導します。

CAPA

- 2016年4月以降のCAPAに関して、対応をレビュします。(当社内作業あり)

- 適切なCAPA実施ができるように指導します。

変更管理

- QMSの改訂が必要な場合、助言を行います。

- 設計変更(4M変更を含む)の適格性についてレビュ・助言を行います。

品質保証部門の力量向上支援アプローチ

統計的手法

内部監査